CNC Machining ၏ Tools Selection Skills

CNC Milling အတွက် Tools ကိုရွေးချယ်ပါ။

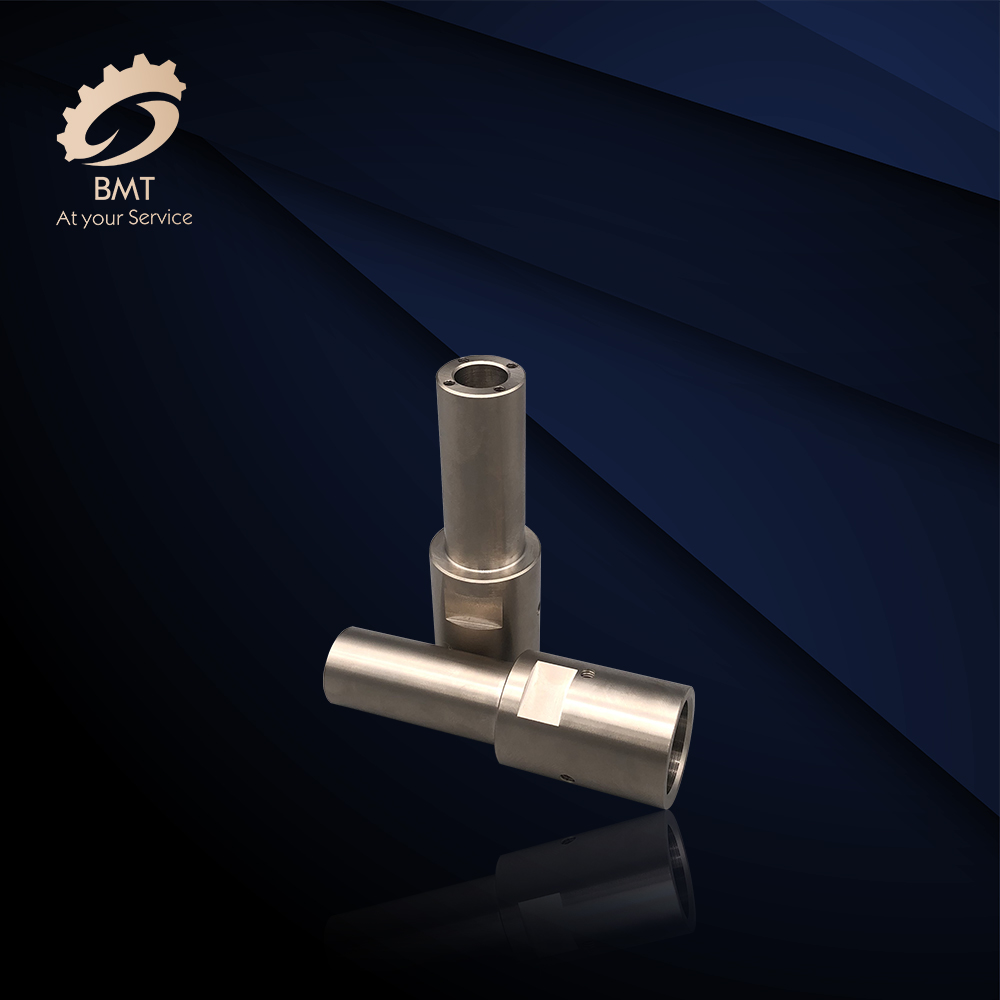

CNC machining တွင်၊ အောက်ခြေအပြားကြိတ်စက်များကို လေယာဉ်အစိတ်အပိုင်းများနှင့် ကြိတ်ခွဲသည့်လေယာဉ်၏ အတွင်းပိုင်းနှင့် အပြင်ပိုင်းပုံစံများကို ကြိတ်ခွဲရာတွင် ယေဘူယျအားဖြင့် အသုံးပြုကြသည်။ ကိရိယာ၏ သက်ဆိုင်ရာ ဘောင်များ ၏ empirical data များမှာ အောက်ပါအတိုင်းဖြစ်သည်- ပထမ၊ ကြိတ်ဖြတ်စက်၏ အချင်းဝက်သည် အစိတ်အပိုင်း၏ အတွင်းပိုင်းမျက်နှာပြင်၏ ကွေးညွှတ်နေသော Rmin အနည်းဆုံး အချင်းဝက်ထက် သေးငယ်သင့်သည်၊ ယေဘုယျအားဖြင့် RD= (0.8-0.9) Rmin . ဒုတိယမှာ ဓားသည် လုံလောက်သော တောင့်တင်းမှုရှိကြောင်း သေချာစေရန်အတွက် အပိုင်း H< (1/4-1/6) RD ၏ အဆင့်မြှင့်တင်မှုဖြစ်သည်။ တတိယအချက်အနေဖြင့် အတွင်း groove ၏အောက်ခြေကို flat-bottomed end mill ဖြင့်ကြိတ်သောအခါ၊ groove အောက်ခြေနှစ်ခုသည် ထပ်နေရန်လိုအပ်ပြီး tool ၏အောက်ခြေအနားသတ်အချင်းသည် Re=Rr ဖြစ်သည်၊ ဆိုလိုသည်မှာ၊ ပရိုဂရမ်ရေးဆွဲသည့်အခါ အချင်းသည် d=2Re=2(Rr) ဖြစ်ပြီး၊ tool အချင်းဝက်ကို Re=0.95 (Rr) အဖြစ် ယူပါ။

အချို့သော သုံးဖက်မြင် ပရိုဖိုင်များနှင့် ပုံသဏ္ဍာန်များကို ပြောင်းလဲနိုင်သော bevel ထောင့်များဖြင့် လုပ်ဆောင်ခြင်းအတွက်၊ လုံးပတ်ကြိတ်စက်များ၊ လက်စွပ်ကြိတ်ဖြတ်ခြင်းများ၊ ဒရမ်ကြိတ်ဖြတ်စက်များ၊ တိပ်ကြိတ်ဖြတ်စက်များနှင့် disc milling cutters များကို အများအားဖြင့် အသုံးပြုကြသည်။ လက်ရှိတွင်၊ CNC စက်ကိရိယာအများစုသည် အမှတ်စဉ်နှင့် စံပြုထားသော ကိရိယာများကို အသုံးပြုကြသည်။ စက်ကိုင်ဆောင်သူများနှင့် ကိရိယာဦးခေါင်းများအတွက် နိုင်ငံတော်စံနှုန်းများနှင့် အမှတ်စဉ်ပုံစံများ ပါ၀င်သည် စက်ယန္တရားစင်တာများနှင့် အလိုအလျောက်တူးလ်လဲလှယ်သူများအတွက် တပ်ဆင်ထားသော စက်ကိရိယာများနှင့် ကိရိယာကိုင်ဆောင်သူများကို အမှတ်စဉ်နှင့် စံပြုထားသည်။ ဥပမာအားဖြင့်၊ tapered shank tool system ၏ standard code သည် TSG-JT ဖြစ်ပြီး၊ straight shank tool system ၏ standard code သည် DSG-JZ ဖြစ်သည်။ ထို့အပြင်၊ ရွေးချယ်ထားသောကိရိယာအတွက် အသုံးမပြုမီ၊ တိကျသောဒေတာရရှိရန် ကိရိယာအရွယ်အစားကို တင်းတင်းကြပ်ကြပ်တိုင်းတာရန် လိုအပ်ပြီး အော်ပရေတာမှ အဆိုပါဒေတာများကို ဒေတာစနစ်ထဲသို့ ထည့်သွင်းကာ ပရိုဂရမ်ခေါ်ဆိုမှုမှတစ်ဆင့် လုပ်ငန်းစဉ်များကို အပြီးသတ်စေမည်ဖြစ်ရာ အရည်အချင်းပြည့်မီသော workpieces များကို လုပ်ဆောင်ပေးမည်ဖြစ်သည်။ .

Folding Tool Point နှင့် Tool Change Point

ကိရိယာသည် သတ်မှတ်ထားသည့် အနေအထားသို့ ရွှေ့ရန် မည်သည့်အနေအထားမှ စတင်သနည်း။ ထို့ကြောင့် ပရိုဂရမ် အကောင်အထည်ဖော်မှုအစတွင်၊ ကိရိယာသည် workpiece ကိုသြဒီနိတ်စနစ်တွင် စတင်ရွေ့လျားမည့် အနေအထားကို ဆုံးဖြတ်ရပါမည်။ ပရိုဂရမ်ကို လုပ်ဆောင်သောအခါ ဤအနေအထားသည် ကိရိယာ၏ အစမှတ်ဖြစ်သည်။ ထို့ကြောင့် program start point သို့မဟုတ် start point ဟုခေါ်သည်။ ဤအစမှတ်ကို ယေဘူယျအားဖြင့် tool setting ဖြင့် ဆုံးဖြတ်သည်၊ ထို့ကြောင့် ဤအမှတ်ကို tool setting point ဟုခေါ်သည်။ ပရိုဂရမ်ကို ပြုစုသောအခါ၊ ကိရိယာ ဆက်တင်အမှတ်၏ အနေအထားကို မှန်ကန်စွာ ရွေးချယ်ရပါမည်။ tool setting point setting ၏နိယာမမှာ ကိန်းဂဏာန်းများလုပ်ဆောင်ရာတွင် လွယ်ကူချောမွေ့စေရန်နှင့် programming ကို ရိုးရှင်းစေရန်ဖြစ်သည်။

လုပ်ဆောင်နေစဉ်အတွင်း ချိန်ညှိရန်နှင့် စစ်ဆေးရန် လွယ်ကူသည်။ processing error က သေးငယ်ပါတယ်။ tool setting point ကို machined part ၊ fixture တွင် သို့မဟုတ် machine tool ပေါ်တွင် သတ်မှတ်နိုင်ပါသည်။ အစိတ်အပိုင်း၏ machining တိကျမှုကို မြှင့်တင်ရန်အတွက်၊ tool setting point ကို အစိတ်အပိုင်း၏ design reference သို့မဟုတ် process base တွင် ဖြစ်နိုင်သမျှဝေးဝေးသတ်မှတ်ထားသင့်သည်။ စက်ကိရိယာ၏ လက်တွေ့လုပ်ဆောင်မှုတွင်၊ ကိရိယာ၏ ကိရိယာတည်နေရာအမှတ်ကို လက်စွဲကိရိယာဆက်တင်ဆောင်ရွက်မှု၊ ဆိုလိုသည်မှာ "တူးလ်တည်နေရာအမှတ်" နှင့် "တူးလ်ဆက်တင်မှတ်" တို့၏ တိုက်ဆိုင်မှုဟု ဆိုလိုပါသည်။ "tool location point" သည် tool ၏ positioning datum point ကို ရည်ညွှန်းပြီး turning tool ၏ tool location point သည် tool tip သို့မဟုတ် tool tip arc ၏ အလယ်ဗဟိုဖြစ်သည်။

အောက်ခြေအပြားကြိတ်စက်သည် ကိရိယာဝင်ရိုး၏ ဆုံချက်ဖြစ်ပြီး ကိရိယာ၏အောက်ခြေ၊ ball-end mill သည် ဘောလုံး၏ဗဟိုဖြစ်ပြီး drill သည် အမှတ်ဖြစ်သည်။ လက်စွဲ ကိရိယာ ဆက်တင် လုပ်ဆောင်ချက်ကို အသုံးပြု၍ ကိရိယာ ဆက်တင် တိကျမှု နည်းပါးပြီး ထိရောက်မှု နည်းပါးသည်။ အချို့စက်ရုံများသည် ကိရိယာဆက်တင်ချိန်ကို လျှော့ချရန်နှင့် ကိရိယာဆက်တင်တိကျမှုကို မြှင့်တင်ရန်အတွက် အချို့စက်ရုံများသည် အလင်းကိရိယာဆက်တင်မှန်များ၊ ကိရိယာဆက်တင်တူရိယာများ၊ အလိုအလျောက်ကိရိယာဆက်တင်ကိရိယာများစသည်တို့ကို အသုံးပြုကြသည်။ လုပ်ဆောင်နေစဉ်အတွင်း ကိရိယာကို ပြောင်းလဲရန် လိုအပ်သည့်အခါ၊ ကိရိယာပြောင်းလဲမှုအမှတ်ကို သတ်မှတ်ပေးရပါမည်။ "tool change point" သည် tool ကိုပြောင်းရန် လှည့်သည့်အခါ tool post ၏ အနေအထားကို ရည်ညွှန်းသည်။ ကိရိယာ ပြောင်းလဲမှု ပွိုင့်သည် ကိရိယာ တန်ဆာပလာ သို့မဟုတ် တန်ဆာပလာ အပြင်ဘက်တွင် တည်ရှိသင့်ပြီး ကိရိယာ ပြောင်းလဲမှု ကာလအတွင်း အလုပ်ခွင်နှင့် အခြား အစိတ်အပိုင်းများကို မထိသင့်ပါ။

လှည့်ခြင်းကိရိယာ၏ ထိပ်ဖျားသည် အတွင်းပိုင်းနှင့် ပြင်ပလှည့်ကိရိယာ 900၊ ဘယ်ညာလှည့်သည့်ကိရိယာများ၊ grooving (ဖြတ်တောက်ခြင်း) လှည့်ကိရိယာများနှင့် ပြင်ပနှင့် အတွင်းပိုင်းဖြတ်တောက်ခြင်းအစွန်းများကဲ့သို့သော လိုင်းယာပင်မနှင့် အလယ်တန်းဖြတ်တောက်ခြင်းအစွန်းများဖြင့် ဖွဲ့စည်းထားသည်။ သေးငယ်သောအစွန်အဖျား chamfers ။ အပေါက်လှည့်ကိရိယာ။ ညွှန်ပြသော လှည့်ကိရိယာ၏ ဂျီဩမေတြီဘောင်များကို ရွေးချယ်သည့်နည်းလမ်း (အဓိကအားဖြင့် ဂျီဩမေတြီထောင့်) သည် အခြေခံအားဖြင့် သာမန်အလှည့်နှင့် တူညီသော်လည်း CNC စက်ယန္တရား၏ ဝိသေသလက္ခဏာများ (ဥပမာ- စက်လမ်းကြောင်း၊ စက်နှောင့်ယှက်မှုစသည်ဖြင့်) ကို ကျယ်ကျယ်ပြန့်ပြန့် ထည့်သွင်းစဉ်းစားသင့်သည်။ နှင့် tool tip ကိုယ်တိုင်က ခွန်အားကို ထည့်သွင်းစဉ်းစားသင့်သည်။

ဖြတ်တောက်မှုပမာဏကို သတ်မှတ်ပါ။

NC ပရိုဂရမ်းမင်းတွင်၊ ပရိုဂရမ်မာသည် လုပ်ငန်းစဉ်တစ်ခုစီ၏ ဖြတ်တောက်မှုပမာဏကို ဆုံးဖြတ်ပြီး ၎င်းကို ညွှန်ကြားချက်ပုံစံဖြင့် ပရိုဂရမ်တွင် ရေးသားရမည်။ ဖြတ်တောက်ခြင်းဆိုင်ရာ ကန့်သတ်ချက်များတွင် ဗိုင်းလိပ်တံအမြန်နှုန်း၊ နောက်ပြန်ဖြတ်သည့်ပမာဏနှင့် ဖိဒ်မြန်နှုန်းတို့ ပါဝင်သည်။ မတူညီသော လုပ်ဆောင်မှုနည်းလမ်းများအတွက် မတူညီသောဖြတ်တောက်မှုဘောင်များကို ရွေးချယ်ရန် လိုအပ်သည်။ ဖြတ်တောက်ခြင်းပမာဏ၏ရွေးချယ်မှုမူအရ အစိတ်အပိုင်းများ၏ စက်ပိုင်းဆိုင်ရာတိကျမှုနှင့် မျက်နှာပြင်ကြမ်းရှမှုကို သေချာစေရန်၊ ကိရိယာ၏ဖြတ်တောက်ခြင်းစွမ်းဆောင်ရည်ကို အပြည့်အဝကစားရန်၊ ကျိုးကြောင်းဆီလျော်သောကိရိယာ၏ကြာရှည်ခံမှုကိုသေချာစေရန်နှင့် ကုန်ထုတ်စွမ်းအားကိုမြှင့်တင်ရန်အတွက် စက်ကိရိယာ၏စွမ်းဆောင်ရည်ကို အပြည့်အဝကစားရန်ဖြစ်သည်။ ကုန်ကျစရိတ်ကို လျှော့ချပါ။